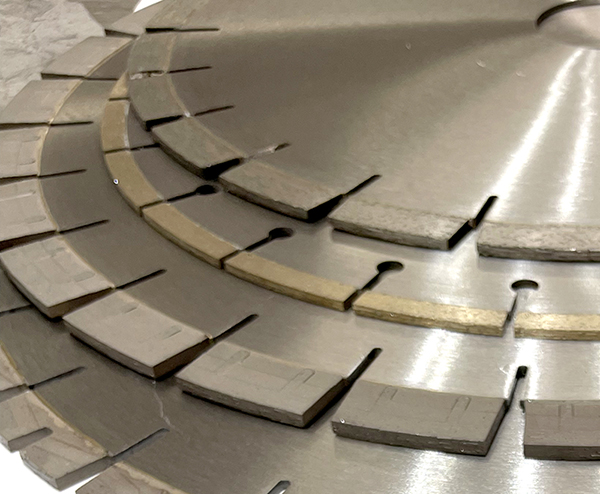

Mata gergaji berlian, alat berbilang bilah yang biasa digunakan untuk memotong aluminium jambatan, akrilik dan batu.Dalam keseluruhan sejarah pemotongan logam, kemunculan bilah gergaji berlian telah mengimbangi banyak kelemahan mata gergaji aloi keras dan bilah gergaji keluli karbon dengan berkesan.

Prestasi pemotongan yang sangat baik adalah kelebihan yang wujud pada bilah gergaji berlian, dan disebabkan penggunaan gigi gergaji berlian yang lebih keras dan tahan haba, jangka hayat bilah gergaji berlian juga sangat panjang.

Berbanding dengan mata gergaji aloi keras biasa, jangka hayat mata gergaji berlian selalunya beberapa bulan lebih lama.Sudah tentu, terdapat banyak faktor yang mempengaruhi jangka hayat bilah gergaji berlian.

Sebagai tambahan kepada kualiti bilah gergaji itu sendiri, dalam proses pengeluaran sebenar, penggunaan bilah gergaji berlian dan sama ada operasi pengendali diseragamkan, serta kedalaman dan kelajuan linear suapan, akan menjejaskan hayat perkhidmatan sesuatu mata gergaji berlian.

Pada masa ini, terdapat empat kaedah yang biasa digunakan untuk pembuatanmata gergaji berlian, termasuk kaedah pensinteran menekan sejuk, kaedah kimpalan menekan panas, kaedah rolling, dan kaedah benam gigi.

Kaedah 1: Kaedah pensinteran menekan sejuk

Diameter bilah gergaji berlian yang dihasilkan dengan kaedah pensinteran menekan sejuk secara amnya adalah di bawah 400 milimeter kerana teknologi pembuatan yang terhad.

Sementara itu, kaedah pensinteran menekan sejuk mempunyai kelebihan kos pengeluaran yang rendah, terutamanya untuk beberapa bilah gergaji basah.Dalam proses pembuatan, kaedah kimpalan menekan sejuk biasanya digunakan.

Themata gergaji berlianmenggunakan proses pembuatan ini selalunya memastikan operasi yang stabil apabila memotong profil yang sukar seperti granit, tanah keras campuran, asfalt, dll.

Kaedah 2: Kaedah kimpalan tekan panas

Bagi perusahaan yang mengeluarkan bilah gergaji berlian, untuk memastikan pengeluaran yang stabil, mereka sering memilih kaedah kimpalan tekan panas pada masa ini.

Kaedah pembuatan bilah gergaji berlian ini merupakan kaedah yang paling popular pada masa ini.Manakala, berbanding kaedah kimpalan menekan sejuk, kaedah pembuatan ini boleh menghasilkan bilah gergaji berlian dengan diameter yang lebih besar.

Julat diameter biasanya antara 350 milimeter dan 2200 milimeter, dan beberapa bilah gergaji berlian gergasi, seperti yang digunakan untuk memotong batu, menggunakan proses ini dalam proses pembuatan.Prosedur pembuatan asas termasuk pencampuran, pensinteran menekan panas, pengisaran arka, kimpalan dan pemotongan.

Kaedah 3: Kaedah bergolek

Bilah gergaji berlianyang dihasilkan dengan kaedah rolling mempunyai kos pembuatan yang agak rendah, dan bilah gergaji berlian yang dihasilkan oleh proses pembuatan ini biasanya digunakan untuk menggergaji bahan seperti jam, batu permata, galas, dll.

Bilah gergaji berlian yang dihasilkan menggunakan kaedah ini biasanya diperbuat daripada kepingan logam, dengan diameter antara 80-120 milimeter dan ketebalan antara 0.2-0.4 milimeter.

Kaedah 4: Kaedah Memasukkan Gear

Seperti namanya, kaedah tatahan adalah untuk membenamkan gigi gergaji berlian pada kerusi gigi substrat mata gergaji.Bilah gergaji berlian yang dihasilkan oleh proses pembuatan ini adalah lebih nipis, dengan gigi gergaji kelihatan tidak berterusan di bulatan luar dan tertanam kukuh dalam rim roda.Potongannya tajam dan serpihannya mudah ditanggalkan.

Pada masa yang sama, kelebihan menggunakan proses pembuatan ini untuk mata gergaji adalah kecekapan pemotongan yang tinggi, kehilangan bahan yang rendah, dan keupayaan untuk memotong bahan yang lebih nipis.Ini kerana selain medan batu, mata gergaji yang dihasilkan menggunakan proses ini juga digunakan dalam bidang pemprosesan profil aluminium.

Pada masa ini, tanpa mengira kaedah pembuatan yang digunakan, ia dapat memastikan kualiti bilah gergaji berlian dan profil potong dengan berkesan.Apabila ia datang kepada profil aluminium, disebabkan oleh proses pembuatan yang maju, prestasi pemotongan mata gergaji agak cemerlang.

Di samping itu, disebabkan oleh ciri-ciri pemotongan logam yang sangat baikmata gergaji berlian, mereka boleh berulang kali dikisar banyak.

Berbanding dengan mata gergaji aloi keras biasa yang hanya boleh digilap 1-2 kali seumur hidup,mata gergaji berlianboleh digilap 6-8 kali seumur hidup.Bagi perusahaan, ini bermakna menggunakan kaedah pengisaran, yang boleh menjimatkan sejumlah besar perbelanjaan kos.

Masa siaran: Dis-14-2023